澳门绿财神的9AT产品从诞生之日起,无论从与生俱来的德系血统,还是到合作双方潜心制造的百年积淀,在遇到一群专业水平一流的实践家和奋斗者们,注定走上一条不凡的精品之路。

今天带大家深入9AT工厂现场,沿着精品之路,近距离领略工业之美。

【工厂风貌】

在澳门绿财神总部工厂区域范围内,建设有总建筑面积2万平方米的新能源工厂,包含装配和物流两个区域,装配区域为全封闭空调及新风系统,空气过滤为三十万级别洁净房标准,设有专用物流通道以及人员进出风淋通道,保证整个工厂的清洁度等级。基于9AT产品本身对清洁度的超高要求,以及对产品整个生命周期的规划预期,经过专业评估,9AT工厂最终选定在新能源工厂内划定6000平方米进行建设。

9AT工厂2021年3月开始筹备,2021年9月开始,历经3个月完成了对区域内的地坪、标识、标牌以及防静电等内容的系统改造及深度保洁,并新建了一间十万级的清洁度分析室。2021年10月正式组建成立新工厂,2021年11月生产设备入场安装调试,2022年1月18日首台PPV总成合格下线,克服疫情重重困难,2022年9月9日首台SOP总成合格下线,从工厂筹备至首台SOP总成下线历时仅19个月,是上汽变速器首次最快速度完成工厂建设和产品批产,虽然工厂筹备、设备安调周期以最快速度进行,但工厂的各项配置和标准依然按照德系标准设立,目标是为客户生产合格、高效的9AT变速箱产品。

9AT工厂一期15万产能,30JPH,包含1条总装线,1条测试线、5 条柔性分装线,对标和使用德国采埃孚标准进行生产和质量控制,具有土地集约、产线柔性化的特点。

该条自动化总装线遵守逆时针排布、出入口一致的原则。按精益生产的理念,“One—Piece Flow一物流”生产线整体布局,通过花瓣型布局多个单元,提高单元间的互相协助,从而提高产线平衡率。为充分提升装配效率,在自动总装线西北区域,布局5条小总成柔性分装线,近距离提升总装线自动化率。

批产后,9AT工厂随即纳入上汽变速器标准化工厂考核体系,以PDCA为基础,从成本、质量、效率三个维度进行实时闭环监控。

【工业之美】

制造一款具有德系血统的高端产品,在加工装配制造的每个过程中,柔性的布局、硬朗的线条、巧妙的配合充分彰显出“工业之美”,在追求更高效,更精益的道路上,只为给用户带来高品质的感受。

为了让大家更直观领略到“工业之美”,给大家简单做个介绍。

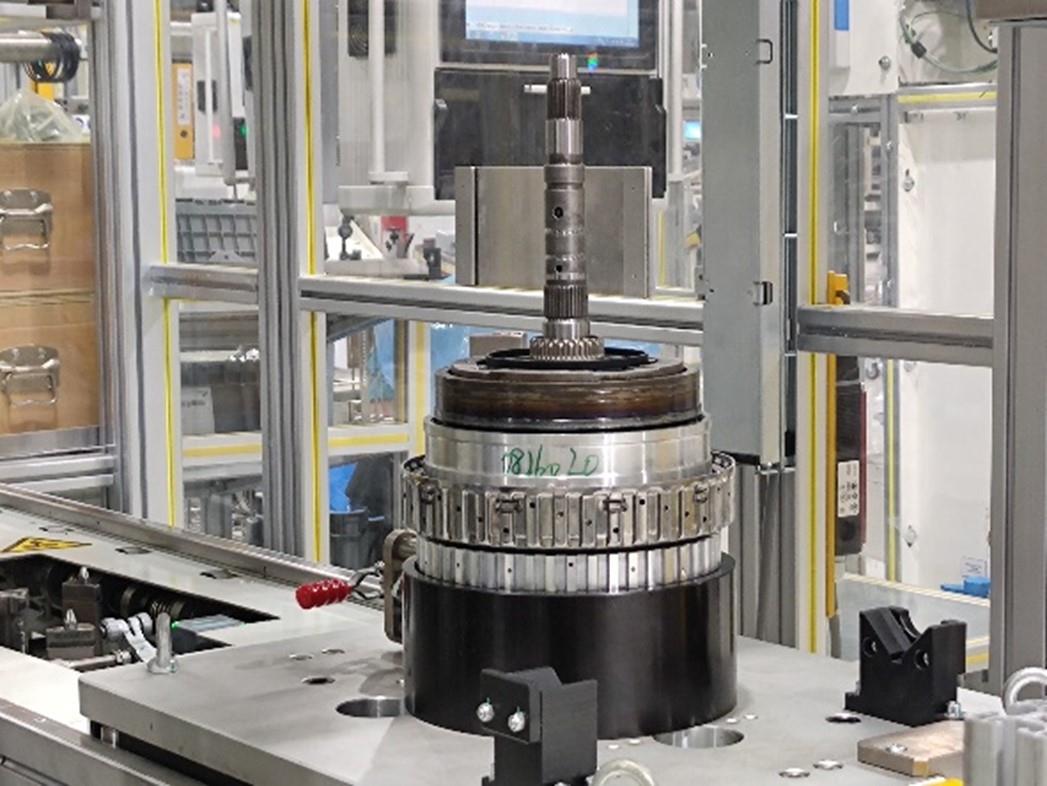

代表一:行星排输入轴塔整体入箱(重要度:★★★★★)

9AT的四组行星排设计结构紧凑,与传统行星结构不同,行星排输入轴塔结构和加工工艺非常特殊,形似塔状,加工精度要求高。行星排的每个零部件通过现场的两条柔性分装线组装成行星排小总成,送至主线进行装配。

装配工艺特点:需要确保输入轴塔上的制动器外齿与主壳体内的离合器C&D多层摩擦片一一对齐后方可入箱成功。

如图展示了行星排输入轴塔整体入箱的过程。

可以看出整套零部件结构紧凑,环环相扣,细节拉满。

从技术的角度,行星排的精妙之处在于,行星排1/2采用创新的集成式设计,可减小行星排系统轴向尺寸;行星排系统采用紧凑型串联布置,运用压铸、粉末冶金烧结等多种先进工艺制造方案,提升了行星系统的有效承载能力,提高行星系统的功率密度。

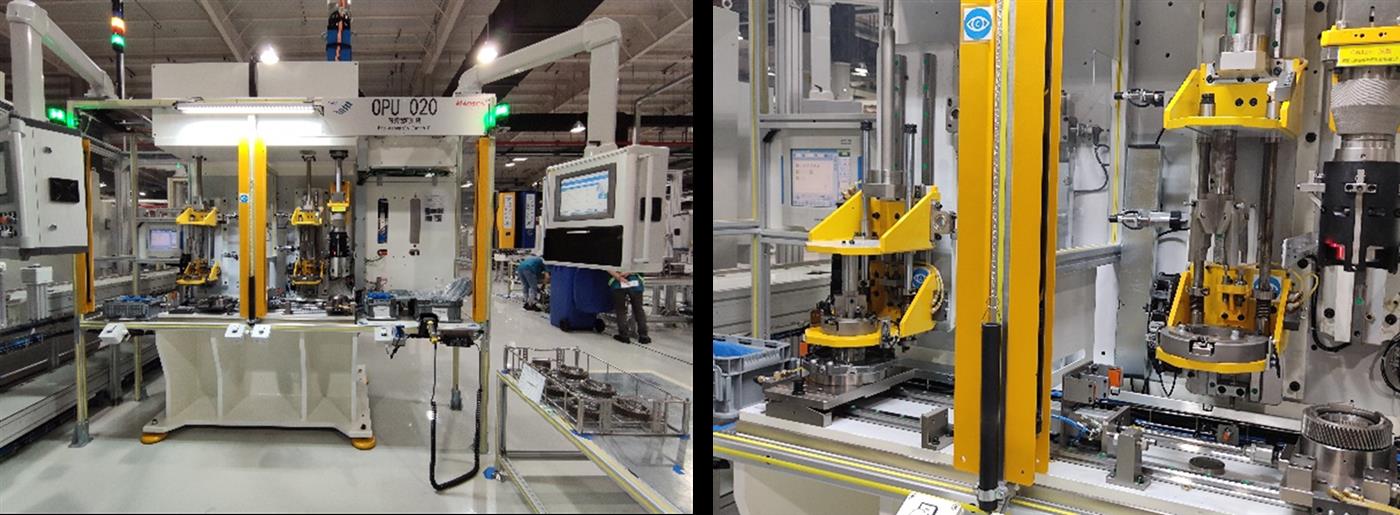

代表二:狗齿离合器A、狗齿离合器F装配(重要度:★★★★★)

9AT产品使用了两组片式离合器,两组片式制动器和两组狗齿离合器。其中的两组狗齿离合器(Dog clutch),分别是狗齿离合器A、狗齿离合器F,在不同的柔性分装线上分别组装成小总成,送至主线进行变速箱整体装配。狗齿(Dog teeth)是德国采埃孚HP4之后都未采用过该技术,与传统意义上的同步环离合器形态不同、作用相同。9AT的狗齿等是上汽变速器国产化的重要零部件,现已实现了该零部件的国产化。

狗齿离合器F装配工艺特点:为单工位完成压装、拧紧及铆压,利用锁紧环密封盖等倒角结构特征,完成线体的装配防错,如气检及物理结构防错等。

如图展示了狗齿离合器F柔性分装线的小总成装配过程。

可以看出狗齿离合器F的长齿和短齿沿着轴方向交错排列,以便齿部轻松进入。

中心内部包含的即为狗齿离合器F(处于较高的激活位置锁住太阳轮)。通过液压控制,狗齿离合器F可降低至释放位置,太阳轮即可相应自由旋转。

狗齿离合器A装配工艺特点:MES层面为独立工位,可根据产能提前完成生产且装配数据完成,单工位可完成油管及端盖压装及销轴铆压。

如图展示了狗齿离合器A柔性分装线的小总成装配过程。

可以看出狗齿离合器A要比普通的狗齿离合器长,直径也小,看起来更像花键,齿轴的方向长度约10mm。

9AT使用的是狗齿离合器要替代油压多板离合器,动作时间必须与之一致。需要在与油压多板离合器的时间内移动10mm的距离,动作速度很快。

从技术的角度,狗齿离合器,结构紧凑,节省空间,且具有成本优势;换档无滑摩过程,能量损失小;扭矩容量大,传动效率高;电子位移传感器监控狗齿位置,传感器不受液压系统影响,响应快、鲁棒性高。

代表三:中间轴和差速器装配入箱(重要度:★★★★)

9AT产品合箱前,须将中间轴和差速器装配入箱,全部的小总成在此完成集合,在这里可以清晰的看到整套齿轴和差速器的完美配合。

中间惰轮轴与塔轴整体插入进行装配,改变了传统的轴系连接结构,让产品更集约更紧凑。还可以看到壳体与壳体连接处的密封垫,创新采用了涂层式金属骨架结构,降低油脂、水分、灰尘等介质对涂胶粘结性能的影响,提升变速箱密封可靠性。

从技术的角度,轻量化齿轴及差速器,同时拥有极强的承载能力,可覆盖整车不同的扭矩输出需求;密封式结构差速器,具备不同的驱动型式接口和扭矩容量,且带整箱油出厂,提高整车安装便利性。

代表四:氦气气密检测(重要度:★★★★★)

上汽变速器首次按照德国采埃孚标准使用氦气作为气密检测。氦气作为惰性气体,扩散性强,可以非常快速的检测出漏气。氦气气检过程全自动化,无需人员,每60秒检测一台变速箱,大大提升检测效率和检测准确性。

检测工艺特点:氦气检测识别泄露精度高,氦气泄露数量级控制在10e-6,相比传统气密检测,无保压过程,测量节拍极快。

我们来近距离领略一下这种高端检测手段——氦气检测。

氦检是一种检验手段,对被检产品抽真空后充入一定压强的氦气,被检产品外面是具有一定真空度要求的真空箱,真空箱与氦质谱检漏仪检漏口相接。若被检产品有漏,则漏入真空箱的氦气可通过氦质谱检漏仪测出。与被检产品相连的是充气回收装置,在检漏前后分别实现氦气的充注和回收。

为什么氦气可以作为检漏?氦气的最外层的电子是2,而且氦只有一层电子,第一层电子是2,这意味着达到了稳定结构,所以氦气的化学性质相对来说比较稳定。不易发生反应、爆炸等。氦气气密检测仅运用在一些精密元器件制造过程中,例如:飞机、宇宙飞船等都喜欢用氦气作为检漏用气。

氦检优点总结:

1、对人体和自然环境没有毒害;

2、不能燃烧,作业安全;

3、惰性气体,和被检测对象不会发生化学反应;

4、分子直径和质量小,容易穿过微小缝隙,便于检漏;

5、通常环境下保持气体状态,不会堵住微漏孔;

6、真空腔体自身放出的气体中几乎不包含氦气;

7、氦气在空气中的含量甚微,容易定点查清漏气位置。

代表五:总成校验台(重要度:★★★★★)

9AT变速箱总成最终需经过来自德国采埃孚的总成校验台的测试检验,才能完成产品的清洗下线。上汽变速器首次采用与采埃孚美国工厂相同的总成校验台,对每台变速箱运用了18000个参数,采集2200个数据完成验证,精准高效,确保每台9AT产品的品质。

领略完几个具有“工业之美”代表性的工厂实况,纵观9AT产品,大大小小400种零部件,需要经过全线84个工位,自动工位47个,245项防错,完成MES、追溯、压机/拧紧枪/气密机标定,总成校验,才能完成清洗下线。从过程中映射出德系一贯秉承的工匠精神,其价值在于精益求精,对匠心、精品的坚持和追求,以及长期积淀下来的专业、专注、一丝不苟且孜孜不倦的精神。

让我们再次期待9AT产品顺利批产。